Teknologi Penggerudian Laser- Kemestian Pembuatan Papan PCB HDI

Disiarkan: 7 Jul 2022

Kategori:Blog

Tag: PCB, Pembuatan PCB, PCB termaju, HDI PCB

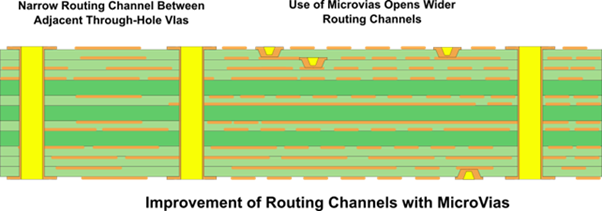

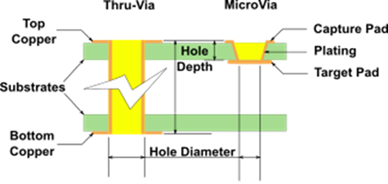

Mikroviajuga dipanggil buta melalui lubang (BVHs) dalampapan litar bercetak(PCB) industri.Tujuan untuk lubang ini adalah untuk mewujudkan sambungan elektrik antara lapisan pada multilayerpapan litar.Apabila elektronik direka olehteknologi HDI, mikrovia tidak dapat dielakkan dipertimbangkan.Keupayaan untuk sama ada meletakkan pada atau mematikan pad memberikan pereka bentuk fleksibiliti yang lebih untuk mencipta ruang penghalaan secara selektif di bahagian substrat yang lebih padat, akibatnya,Papan PCBsaiz boleh dikecilkan dengan ketara.

Bagi pengeluar papan HDI PCB, gerudi laser ialah pilihan optimum untuk menggerudi mikrovia yang tepat.Mikrovia ini bersaiz kecil dan memerlukan penggerudian kedalaman terkawal yang tepat.Ketepatan ini biasanya boleh dicapai dengan gerudi laser.Penggerudian laser ialah proses yang menggunakan tenaga laser yang sangat pekat untuk menggerudi (mengewap) lubang.Penggerudian laser mencipta lubang tepat pada papan PCB untuk memastikan ketepatan walaupun ketika berurusan dengan saiz terkecil.Laser boleh menggerudi 2.5 hingga 3-mil vias pada tetulang kaca rata nipis.Dalam kes dielektrik yang tidak bertetulang (tanpa kaca), adalah mungkin untuk menggerudi vias 1-mil menggunakan laser.Oleh itu, penggerudian laser disyorkan untuk penggerudian mikrovia.

Walaupun kita boleh menggerudi melalui lubang berdiameter 6 mil (0.15 mm) dengan mata gerudi mekanikal, kos perkakas meningkat dengan ketara apabila mata gerudi nipis terputus dengan sangat mudah, dan memerlukan penggantian yang kerap.Berbanding dengan penggerudian mekanikal, kelebihan penggerudian laser disenaraikan di bawah:

- Proses bukan hubungan:Penggerudian laser adalah proses tanpa sentuhan sepenuhnya dan oleh itu kerosakan yang disebabkan pada mata gerudi dan bahan oleh getaran penggerudian dihapuskan.

- Kawalan tepat:Keamatan pancaran, keluaran haba dan tempoh pancaran laser berada di bawah kawalan untuk teknik penggerudian laser, oleh itu yang membantu membentuk bentuk lubang yang berbeza dengan ketepatan yang tinggi.Toleransi ini ±3 juta sebagai maksimum adalah lebih rendah daripada penggerudian mekanikal dengan toleransi PTH ±3 juta dan toleransi NPTH ±4 juta.Ini membolehkan pembentukan vias buta, terkubur dan bertindan apabila mengeluarkan papan HDI.

- Nisbah aspek tinggi:Salah satu parameter yang paling penting bagi lubang gerudi pada papan litar bercetak ialah nisbah aspek.Ia mewakili kedalaman lubang kepada diameter lubang melalui.Memandangkan laser boleh mencipta lubang dengan diameter yang sangat kecil biasanya antara 3-6 mil (0.075mm-0.15mm), ia memberikan nisbah aspek yang tinggi.Microvia mempunyai profil yang berbeza berbanding melalui biasa, menghasilkan nisbah aspek yang berbeza.Mikrovia biasa mempunyai nisbah aspek 0.75:1.

- Kos efektif:penggerudian laser adalah jauh lebih pantas daripada penggerudian mekanikal, walaupun untuk penggerudian vias yang diletakkan padat pada papan berbilang lapisan.Lebih-lebih lagi, apabila masa berlalu, kos tambahan daripada kerap menggantikan bit gerudi yang rosak bertambah dan penggerudian mekanikal boleh menjadi jauh lebih mahal berbanding dengan penggerudian laser.

- Pelbagai tugas:Mesin laser yang digunakan untuk penggerudian juga boleh digunakan untuk proses pembuatan lain seperti kimpalan, pemotongan, dll.

pengilang PCBmempunyai pelbagai pilihan laser.PCB ShinTech menggunakan laser panjang gelombang inframerah dan ultraviolet untuk penggerudian semasa membuat PCB HDI.Kombinasi laser yang berbeza diperlukan kerana pengeluar PCB menggunakan beberapa bahan dielektrik seperti resin, prepreg bertetulang, dan RCC.

Keamatan pancaran, keluaran haba, dan tempoh pancaran laser boleh diprogramkan dalam keadaan yang berbeza.Rasuk fluence rendah boleh menggerudi melalui bahan organik tetapi meninggalkan logam tidak rosak.Untuk memotong logam dan kaca, kami menggunakan rasuk fluence tinggi.Walaupun rasuk fluence rendah memerlukan rasuk berdiameter 4-14 mil (0.1-0.35 mm), rasuk fluence tinggi memerlukan rasuk diameter kira-kira 1 mil (0.02 mm).

Pasukan pembuatan PCB ShinTech telah mengumpul lebih 15 tahun kepakaran dalam pemprosesan laser dan telah membuktikan rekod prestasi kejayaan dalam pembekalan PCB HDI, terutamanya dalam fabrikasi PCB yang fleksibel.Penyelesaian kami direka bentuk untuk menyediakan papan litar yang boleh dipercayai dan perkhidmatan profesional dengan harga yang kompetitif untuk menyokong idea perniagaan anda ke pasaran dengan berkesan.

Sila hantar pertanyaan atau permintaan sebut harga kepada kami disales@pcbshintech.comuntuk berhubung dengan salah seorang wakil jualan kami yang mempunyai pengalaman industri untuk membantu anda menyampaikan idea anda ke pasaran.

Jika anda mempunyai sebarang pertanyaan atau memerlukan maklumat tambahan, sila hubungi kami di+86-13430714229atauHubungi Kami on www.pcbshintech.com.

Masa siaran: Jul-10-2022